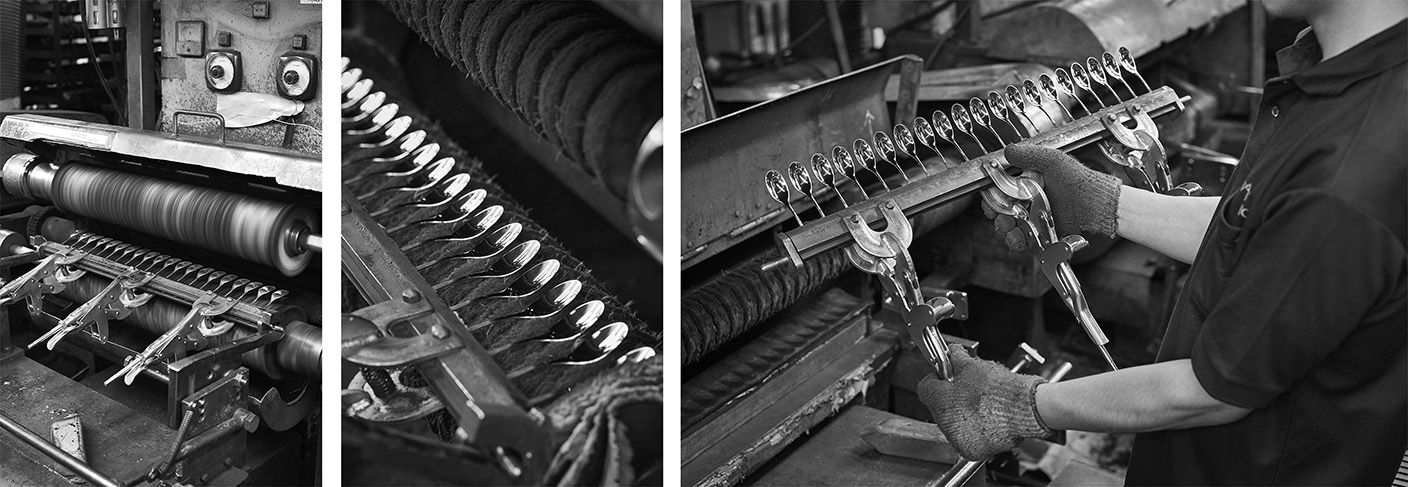

プレス加工

■ 抜き加工

■ 折り曲げ加工

■ 鍛造加工

金属板、コイル状の板(0.5㎜~10㎜)から打ち抜き、外形抜き、穴明け、切断、切り欠き、曲げ、絞り、成型、鍛造、接合等を私どもは数10t~数100tのプレスで加工を行っています。

プレス加工には金型が必要ですが、大量生産に合っている生産方法です。

板金加工

■ブランク加工

■前段取加工

■曲げ加工

■溶接加工

■表面処理加工

■組立加工

金属板をシャーリング、タレパン、レーザー等により切断し、穴明け、タップ、曲げ、溶接、研磨、表面処理、組立、検査・梱包でモノづくりを行います。板金加工にはあまり金型を必要とせず、少量生産、中量生産に合っている生産方法です。

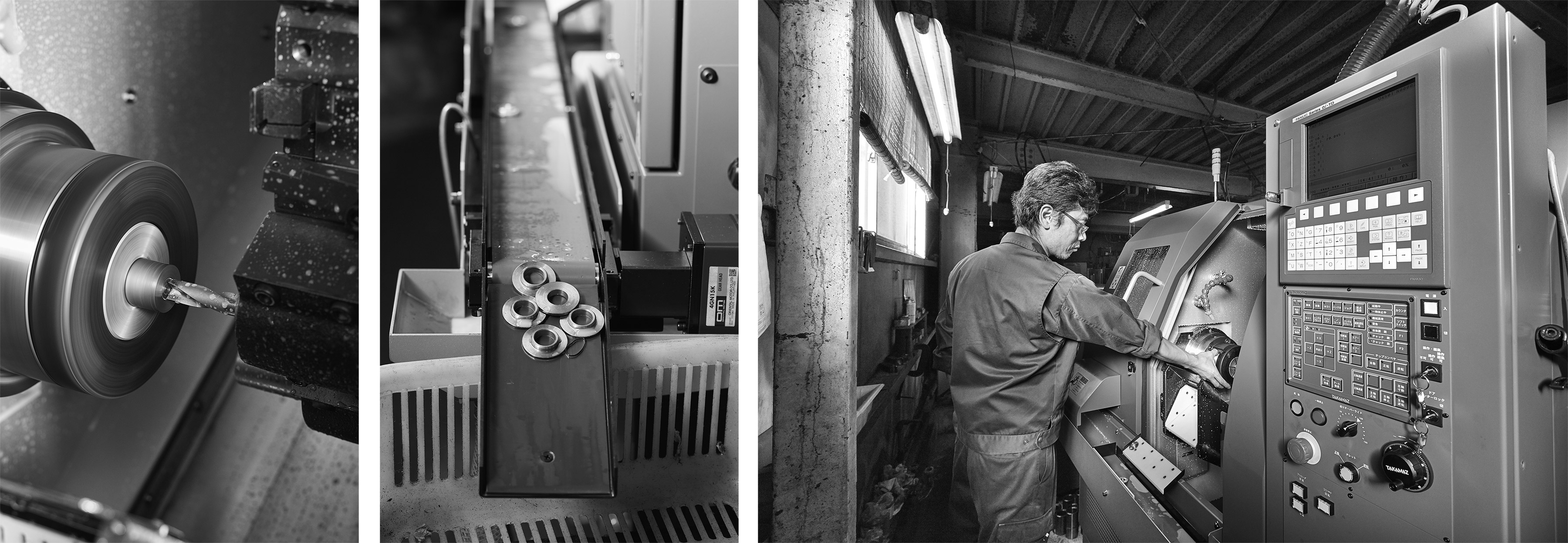

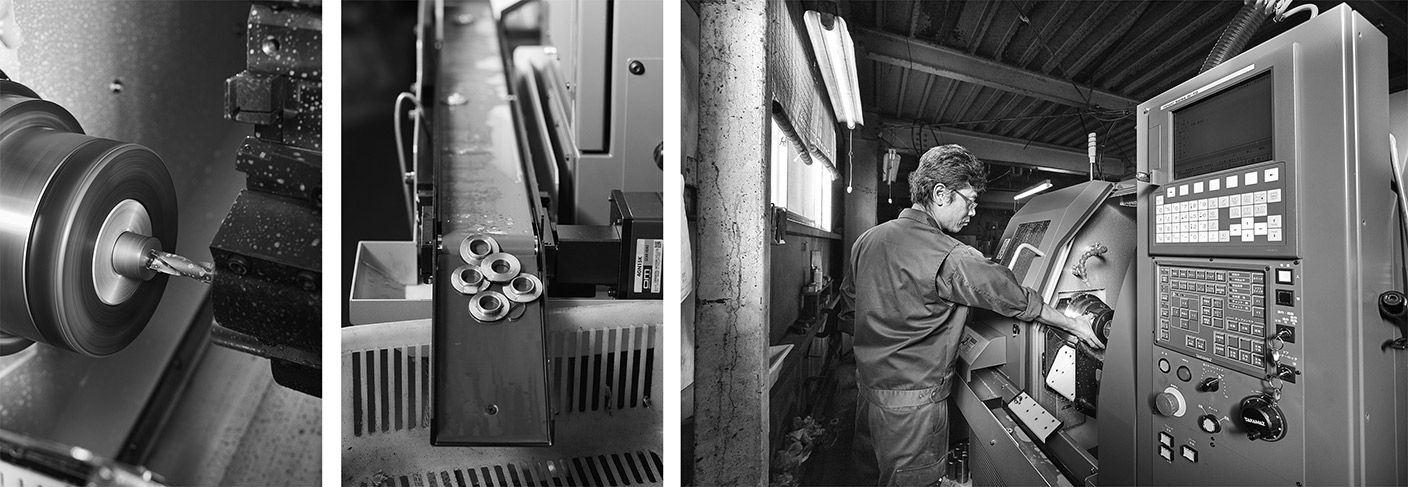

切削加工

■シャフト

■フランジ

■ボルト

■ナット

■カラー

■ボス

■ピン

■ワッシャー

切削工具を用いて1つの加工物から不要物を削り取り、指定の形状、寸法、表面状態に仕上げます。少量生産~大量生産に向いています。

ヘラ絞り加工

平面もしくは円盤状の金属板を回転させながら、人力によりテコの応用で少しずつ変化をさせる加工方法です。金型を必要としますが、比較的安価で金型が出来る為、多品種少量生産に適しています。

人力といえども、ステンレスで3㎜以下の板厚まで、加熱する事により加工が可能です。

溶接加工

スポット溶接

加圧、通電して点(スポット)状に素材を溶かし接合させる加工方法です。主に自動車車体に多く使用されています。

TIG溶接

電気で素材を溶かしアルゴン、ヘリウム等のガスで空気を遮断し酸化を防止しながら接合させる加工方法です。ステンレスの接合に多く使用されており、溶接後は研磨加工で接合部分を見た目では分からない様にする事が可能です。燕産地で得意とする技術の1つです。

身近な製品では、ナイフのハンドル部(ホーローハンドル)、魔法瓶等に同技術が生かされております。

アーク溶接

放電現象(アーク放電)を利用し、同じ金属同士を接合させる加工方法です。一般的には、自動車、船舶、航空機、建築機械等に幅広く使用されています。

レーザー溶接

レーザー光を利用してピンポイントに高出力で接合させる加工方法です。精密な溶接方法でありますが、設備が高価なため加工コストが高めです。

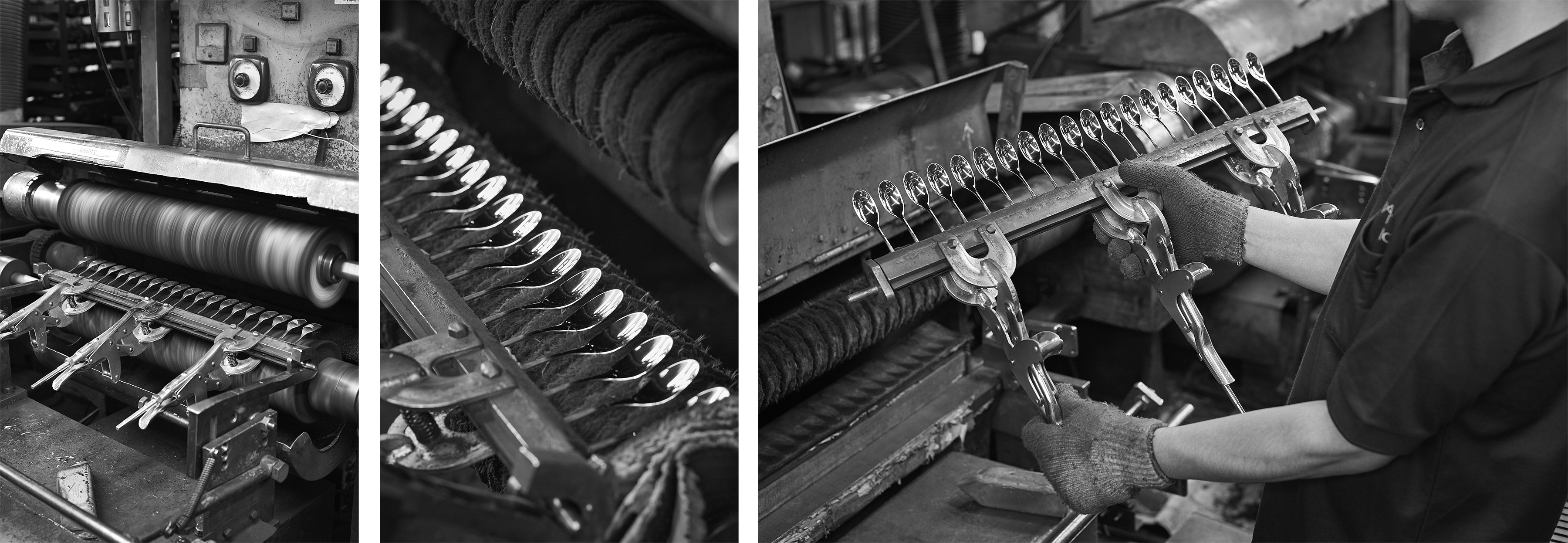

鏡面研磨加工

■ バフ研磨加工

■ バレル研磨加工

■ ベルト研磨加工

古代からの技術で古く「まがたま」古代の装身具で、ひすい等の硬い原石を磨き上げて作られており、古代から人類は磨きに対するあこがれがあったと思われます。

現在の研磨方法は、バフ研磨(ステンレス材の研磨方法の主流)、バレル研磨(安物のカトラリーと雑貨に使用)、化学研磨(バフ研磨の前処理)、電解研磨(バフ研磨の前処理)の4通りに大別できる。

又、鏡面のJIS(日本工業規格)表示で最高の鏡面仕上げを#1000とされ、これは最高の鐘と同じ反射率とされている。

当社の鏡面仕上げカトラリーでの最高級仕上げは#800~#900としております。

又、鏡面に対しマット仕上げの方法が有り、鏡面の様な派手さはないが、しっとりとした落ち着きが有り、ヨーロッパのカトラリーはこのマット仕上げが最も愛されております。

バフ研磨の荒仕上げ研磨に使用される麻製のバフはサイザルバフと称し、アフリカのサイザル地方に産出される麻地で作ったバフが世界で一番良いバフとされています。

塗装加工

弊社が得意とするステンレス材に塗装を施す事は無意味と思われますが、建築金物ではステンレスの表面のままに外部に取付けると色々な反射障害が発生する為と建物の重厚感を損なわない為に塗装を施すようになりました。

特にこれらは耐候性を要求されます。又、フッ素樹脂塗装とIH対応のフライパン等の加工も可能です。

特殊加工

■ レーザー加工

■ 3Dプリンター

ユーザー様のご要望を満たす為の特殊加工。

弊社はレーザー加工機と3Dプリンター等を利用し、お客様からの要望により早く対応できる様な体質作りを行っております。お客様の要望に対し、図面上の検討はもちろん3Dプリンターで立体の見本での提案が出来、その上で実材をレーザー加工とその他加工で見本作りを行うことでお客様の要望を100%満足頂ける様な体質を目指しています。

金型製作

■ 各種プレス金型製作

■ 各種樹脂金型製作

特殊加工にて検討用見本を作り、その後の量産に移行する時に色々な加工が必要になりますが、その際の最適な金型製作(ロット数に対する最適な型材、最適な生産性の高い型構造等)の設計を行います。

彫刻・彫金加工

カトラリーの製作には欠く事の出来ない彫金加工ですが、燕では現在10名程の金型彫金師がおります。

これらは皆個々の感性と技術を持っており私共は作る製品によりこれらの中から最適な彫金師を選び、重要項目を伝え良く理解頂いた上で彫金の作業に掛かってもらいます。カトラリーの製造では最重要項目となります。

組み立て

弊社では約20~30ケ程の部品数の組立を行い、大企業への納入を行っています。

製造~出荷までの管理方法

弊社はTSO(燕市ものづくり品質管理制度)に基づいた製造、品質、出荷を行っております。